轴承生产工业哪些技术缺陷需要克服?

编辑人:RWD轴承 | 发布时间:2020-10-10 11:41:32 | 阅读量: 次

磨削,是轴承生产工业的核心手段。它占据了主要的 生产时间与成本。磨削的质量以及生产率关系到轴承企业 的成功与否。 浮动夹持臂型无心研磨(通常称为 ‘Microcentric’) 是生产轴承环最常见的技术。它是如此普遍,因为三个主 要优点:

– 非常快速的工件装卸。

-轴承环是在无应力状态下磨削。加工后,它几乎没有变形。

– 完全有可能达到超出加工机床本身主轴的更好的精 度/圆度。同时,Microcentric 术有几个重要的根本弱点:

1。磨削过程中的几何和动态稳定性较低。最后的轴承 环的圆度对于“浮动夹持臂”的最佳位置,环的初始圆度 ,进给率和其他条件,等等,是非常敏感的。由于上述因 素的影响,各次谐波可能会再次产生,越来越多。

2。大量的时间用在修改机床的设置,只有训练有素的 人可以做这个工作。操作者必须找到“浮动夹持臂”的最 佳位置(浮动夹持臂与磨削点之间的α和β夹角)。最佳 α-β角是实现最好的精度与最高的效 率之间的平衡点。通常需要多次的反复尝试。此外,这项 技术要求做定期的精度监测和定期机床调整。

3。工件加工系统的刚度不足—-薄壁轴承—- 它已经成为薄壁轴承加工的巨大的问题。

克服上述技术缺陷是至关重要的。目前全球轴承市场竞争非常激烈,市场要求更高的精度和更多的客 户特定轴承,但价格却要适中。 许多轴承在小批量的生产中。在这样的条件下,要赚钱,则技术灵活性是关键。缺乏技术的非熟练工 业劳动力打击了所有的经济体。漫长而复杂的机器设置变成一个真正的问题。 此外,因为新钢材料应用和先进的设计,使得现代轴承变得越来越轻,这意味着轴承环变得越来越薄, 则轴承工件系统的刚度越来越低。

RON-Centric

RON-Centric 技术,是最新一代的“浮动夹持臂”无心研磨技术。 它保持了所有的传统技术优势,并消除了传统技术的主要缺点。

RON-Centric 技术可以在同时实现很高的柔性,精度以及生产效率µ

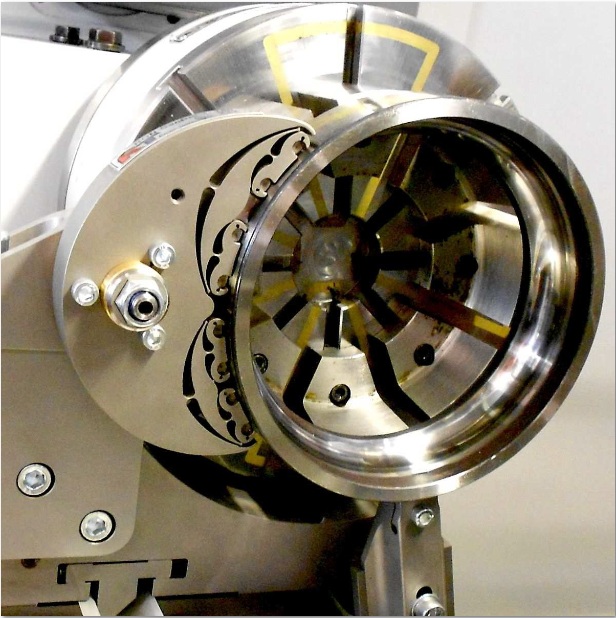

RON Centric02w

RON-Centric 是一新的工装系统,它取代了传统的Microcentric 夹具。这项技术是基于独特的“多点聚焦中心”的概念。侧“浮动夹 持臂”的设计,用数学优化纠正工件的圆度误差。叠层的精密的“浮 点”由高强度钛合金制成的,内部有无摩擦的柔性铰链提供的的六个 自由度。

RON-Centric 独特的设计,确保控制了任何圆度偏差从2至500谐波。

由于最佳的内部结构,RON-Centric系统不需要任何优化的α-β 的角度。侧面“浮动夹持点”始终是固定的通过主轴中心(从研磨点 为180度的位置)。底部的“浮点”位置不是很重要而且相应的有不 同的变化。 其结果,RON-Centric提供了许多不可替代的优点,这些对于提高总效 率至关重要:

1。非常稳定的研磨加工过程。由RON-Centric的内部参数所决定的很 高的几何稳定性,不依赖于α-β的优化。通过最优化的“浮动夹持点” 的位置和多点机械接触提供了更高的动态稳定性。

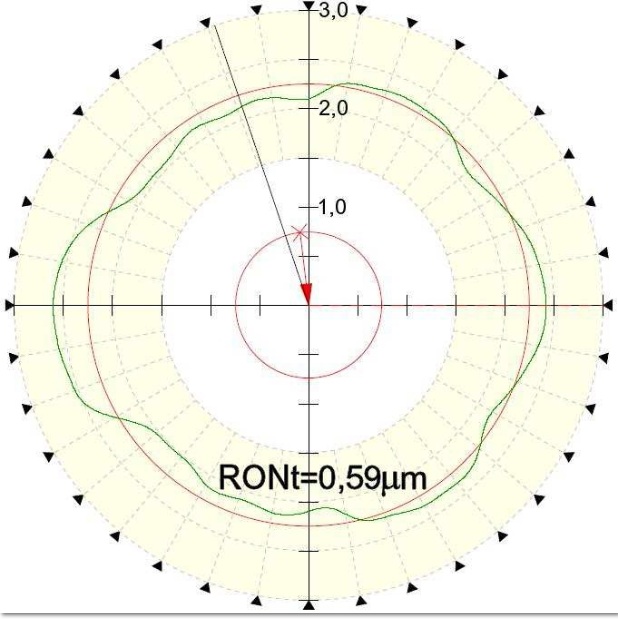

2。无论工件的初始形态,在一次操作中达到最终的圆度<0.001毫米, 是可以实现的。所有的磨削谐波均被消除。下图显示了典型的圆 度图谱。

3。非常快捷方便的工件设置过程。RON-Centric的“浮动夹持点” 是可变的,但“浮点”的角度是永远固定的。即使是初学者也可以在几分钟之 内学会并加工出高精度的工件。需要无迭代,不不要浪费额外的轴承环来找到 最佳的机床设置点。

4。很高的圆度率(工件每转一圈其圆度都在提高中)。如图所示, 圆度率比较。

5。工件-加工系统的刚性大幅提高。

6。同样一次设置,可以实现内圆/外圆研磨加工(传统的Microcentric 则需要不同的α-β参数设置)。可以实现一次装夹下完成轴承环全部研 磨加工。这是小规模生产高精密轴承最有效的技术。四步磨削循环,可实现最 佳的精度:OD-ID的粗加工- – OD- ID的精加工。

7。这项技术同时适用于最新一代磨床和古老的磨床。

· 总之,RON-Centric的最大优势就是,大幅增加总的生产率和大幅提高质量。

· 研磨加工变得更加有效率,尤其是 – 小规模的高端产品。

· 许多市场的领先者和小公司已经在最困扰的情况下成功地采用RON-Centric技术。